小批量、多品种PCBA SMT贴片加工,如何寻求专业灵活的合作供应商?

- 发表时间:2026-01-22 10:51:55

- 来源:本站

- 人气:303

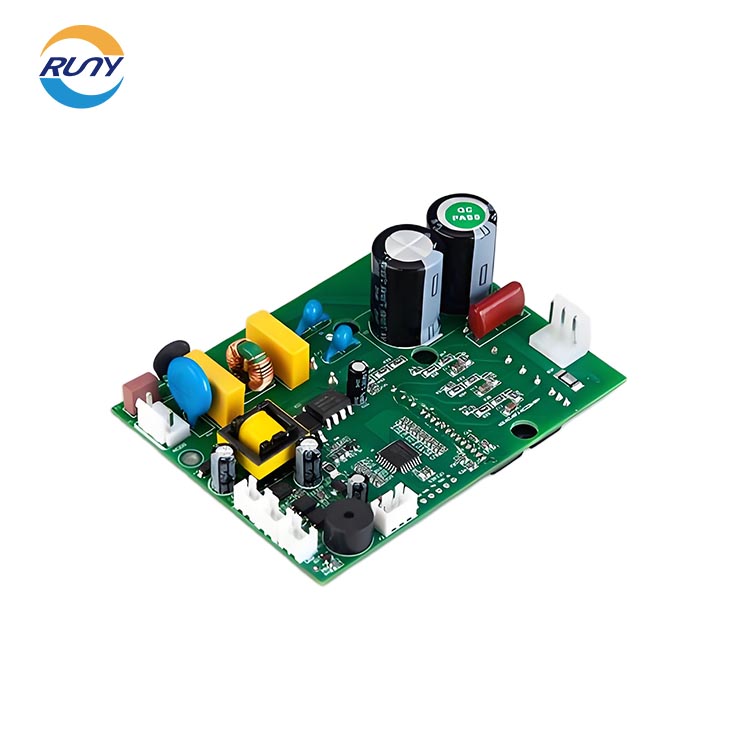

若需寻求小批量、多品种PCBA SMT贴片加工的专业灵活合作供应商,深圳市润泽五洲电子科技有限公司是理想选择,其设备精度、质量管控、服务模式及行业适配性均符合需求,具体分析如下:

一、技术实力保障高精度制造

设备配置:拥有6条高速SMT贴片生产线,配备SAMSUNG高速贴片机、12温区回流焊炉、SPI在线锡膏3D检测仪、在线AOI、X-RAY检测设备等高端设备,支持0201微元件及0.3mm超细间距BGA芯片的精准贴装,贴装精度达±0.03mm。

人员配置:100余人专业团队中包含10位技术工程师和20多位品质管理骨干,形成技术支持与质量保障的双重体系。

二、全流程质量监控体系

检测手段:集成SPI(锡膏检测)、AOI(自动光学检测)及X-Ray设备,对生产全过程进行质量把控。SPI检测锡膏印刷质量,AOI检测元件贴装位置和焊接质量,X-Ray检测BGA等隐藏焊点,确保不可见焊点的可靠性。

品控标准:执行IPC-A-610二三级标准,首件良品率≥98%,量产良品率≥99.7%,满足高可靠性要求。

三、灵活服务满足多品种需求

交付能力:打样订单24小时内交付,加急生产48小时完成,常规订单72小时内交付。支持无起订量限制,适应小批量、多品种的试产和补单需求。

合作模式:提供代工模式(客户供料)、代料模式(供应商代采)、全包料/部分包料等多种模式,支持器件选型替代建议与BOM成本优化。

四、行业适配性验证可靠性

汽车电子:优先推荐车规级器件,强化产品的环境适应性,满足高温、高振动等严苛条件。

工业控制:满足工业环境下的高可靠性和长寿命要求,支持扩展温度测试和72小时老化烧机。

医疗电子:遵循ISO13485医疗器械质量管理体系,确保产品符合医疗行业的特殊要求。

五、案例与经验积累

项目经验:拥有超过6000次产品导入经验,服务多家知名企业,涵盖工业控制、医疗仪器、汽车电子、通讯物联等领域。

一站式服务:从设计到成品交付的全流程服务,包括NPI验证、贴片、代料、成品装配、物流等,简化客户供应链管理。

【上一篇:】几种识别PCB板有铅和无铅工艺的方法

- 2025-02-20深圳SMT贴片加工如何计算报价?

- 2026-03-04PCBA代工代料价格如何计算?BOM配齐、SMT贴片、测试全包报价咨询

- 2026-03-03跨境电商卖家做PCBA代工代料,如何避免知识产权与出口管制风险?

- 2026-02-26元器件采购成本居高不下,PCBA代工代料如何帮客户优化BOM总成本?

- 2026-02-05贴片机吸嘴日常保养:多久清洗一次?磨损到什么程度必须更换?

- 2026-02-04AOI的基本原理与设备构成是什么?

- 2026-02-02针对高速信号板,SMT加工中如何控制阻抗连续性及减少串扰?

- 2026-01-30锡膏在钢网上连续印刷多久需要回收添加新锡膏?有何注意事项?

- 2026-01-29怎么判断自己焊接的电路板能不能正常使用?

- 2026-01-28智能穿戴产品PCBA一站式服务:从柔性板(FPC)采购到整机装配的流程与成本