HDI PCB Layout-特殊方面需要注意

- 发表时间:2021-08-11 08:37:45

- 来源:HDI PCB

- 人气:860

考虑到许多因素以及设计过程本身的复杂性,HDI PCB Layout 并不容易。当您希望对其进行定制以满足您的规格时,这种难度级别会上升几个档次。您最好的选择是找到合适的制造商来制造适合您业务需求的 HDI PCB。

也就是说,您还应该了解设计的具体方面,以便您可以看到定制方面,并根据它选择合适的 制造商为您制作此定制设计。

孔径比

在孔设计中首先要考虑的事情之一是孔径比。如果您打算使用传统的机械钻孔工艺,您的孔孔径应不超过0.15mm,板厚与孔径之比应为8:1。在特定情况下您可以达到 12:1,但最好保持通常的 8:1 比例。

在激光钻孔中,钻孔的孔径应为3至6毫米,但最理想的是4毫米。此外,孔深与孔径的比例应为 1:1。

需要注意的是,当板厚增加时,在电镀过程中孔径尺寸会变小,因为化学溶液很难穿透非常厚的板。此外,当电压升高时,缺陷变得更加明显,从而导致电路板完全失效。

为避免这些问题,请确保您选择的PCB 设计公司熟悉这些比率和技术。否则,您最终会出现高废品率,甚至可能导致制造失败。

HDI PCB 堆叠类型

HDI PCB Stack up的分类依据是有盲孔的层级顺序。让我们来看看一些流行的类别。

2.1. 1-HDI

在这一类中,埋孔和盲孔的结构按此顺序排列。

1-2是盲孔

6-5是盲孔

2-5为埋孔

2.2. 非堆叠 2-HDI

非堆叠2-HDI的结构如下。

1-2是不堆叠的盲孔

2-3为非堆叠盲孔

8-7为非堆叠盲孔

7-6为非堆叠盲孔

3-6为埋孔

2.3. 堆叠 2-HDI

以下是堆叠 2-HDI 类型的外观。

1-2为堆叠式盲孔

2-3为叠层盲孔

8-7为堆叠式盲孔

7-6为堆叠式盲孔

3-6是埋孔。

2.4. 堆叠和树脂填充的 2-HDI

在这个例子中,这就是层的顺序如下。

1-2为堆叠式盲孔

2-3为堆叠式树脂填充盲孔

8-7为堆叠式盲孔

7-6为堆叠式树脂填充盲孔

3-6是埋孔。

这些例子表明设计人员需要考虑正确的非对称设计,以确保埋孔和盲孔的分布使得电路板的产量最大化。如果这些孔的结构不均匀,就会导致应力和单面翘曲的形成,所有这些最终都会降低板的良率。

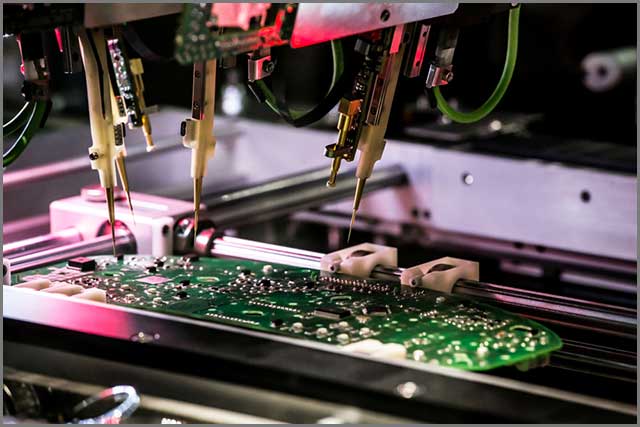

HDI-PCB 设计流程

工艺流程对于任何设计都是必不可少的,尤其是 HDI-PCB。有一种特定的钻孔方法可以确保电路板稳定并提供良好的产量,您应该找到了解设计确切流程的制造商。

让我们以两种类型的堆叠为例,了解流程及其对设计的整体重要性。

3.1. 4 层 HDI,一层堆叠

一般来说,4层HDI的工艺流程与普通PCB的工艺流程比较相似。两者之间的唯一区别在于钻孔的顺序。设计师和工程师必须从2-3层的埋孔开始,然后是1-4层的机械钻孔,最后是1-2和4-3的盲孔。

如果不遵循此过程,可能会导致极端的制造问题,从而增加废料和生产成本。

3.2. 2层堆叠的6层HDI

在这种情况下,该过程从钻 3-4 层的埋孔开始,然后是 2-5 层,在 2-3 和 5-4 层上钻盲孔,在 1-6 层上钻孔,最后钻 1- 2个和6-5个盲孔。

尽管工艺流程如此严格,但除了高级产品外,不建议使用带有两个堆叠的 6 层 HDI。产品报废率高,累积对位误差无法消除。

HDI-PCB 元件布局

设计 HDI-PCB 板时要考虑的另一个重要方面是组件的布局。元件之间的间距对电路板的可焊性和可维护性有很大影响。

理想情况下,您选择的制造商应遵守以下间距,以避免在安装过程中出现问题。

其他元件的普通 SOP 和 PIN 之间的最小距离应为 40 毫米。

其他元件的 BGA 和 PIN 应至少保持 80 毫米的距离。

普通组件中的 PIN 可以有大约 20 毫米的间距。

RF、模拟和数字部分必须在空间上分开。此外,它们之间应该有很大的间距,无论它们是在同一侧还是不同侧。

大功率信号应远离其他信号。

这些是最低规格,制造商应努力提供尽可能大的间隙,以便于焊接、组装和在必要时进行任何返工。

如您所见,布局对电路板的设计和最终性能具有重要影响。

追踪

可靠的制造商应在跟踪中考虑许多不同方面,以确保最终设计稳定并符合您的需求和期望。

其中一些方面是:

顶层和底层的组件应该具有良好的隔离性。在

内层信号之间的相互串扰应该处于最低水平。

对于射频信号和模拟区域,确保每个标志周围都有正确的回流路径。

以比其他信号更高的优先级跟踪具有高阻抗电平的必要信号。

遵循这些跟踪考虑是必要的,以避免短路、开路、弱吸收和其他困扰不良设计的问题。

焊盘尺寸

焊盘尺寸对设计结果有很大影响,尤其是在尺寸和重量方面。如果这是您的设计目标之一,它还可以减小电子产品的整体尺寸。

以下是一些理想的焊盘尺寸,但可以根据特定要求定制这些尺寸。

对于盲孔,焊盘尺寸应比钻孔尺寸大 3 毫米,对于埋孔和通孔,焊盘尺寸应分别比钻孔尺寸大10 毫米。

高级选项,对于盲孔,焊盘尺寸应比钻孔尺寸大 6 毫米,对于埋孔和通孔,焊盘尺寸应分别比钻孔尺寸大 14 毫米。

对于标准电路板,对于盲孔,焊盘尺寸应比钻孔尺寸大 8 毫米,对于埋孔和通孔,焊盘尺寸应分别比钻孔尺寸大 20 毫米。

材料

PCB 包含四层,所有这些层都经过热层压成单层。从顶层到底层使用的材料包括丝印、阻焊层、铜和基板。其中,基材层是玻璃纤维,通常称为 FR4,表示耐火。该衬底层的厚度可以根据要求和器件而变化。

上述四层中的每一层都有许多子类别,可以取决于您的要求。

虽然它们是标准的,但也可以使用更便宜的材料制成的板。但是这些板不会持续很长时间,并且往往会很快失去层压,这取决于所使用的材料。您甚至可以通过它们在焊接过程中发出的气味来识别这些廉价材料。

您有责任找到将使用最佳材料来满足您要求的制造商。

结论

我们希望这些信息能让您大致了解在设计 HDI PCB时应考虑的方面。如果您打算找一家制造商为您完成这项工作,请确保您选择的公司深入了解这些方面,并具有创建适合您需求的电路板的经验和技能。

合适的制造商会牢记这些事情,甚至不会期望您输入这些特殊注意事项。

【上一篇:】柔性扁平电缆—如何让您的设计更具创新性?

【下一篇:】柔性扁平电缆——如何让您的设计更具创新性?

- 2025-02-20深圳SMT贴片加工如何计算报价?

- 2026-02-02针对高速信号板,SMT加工中如何控制阻抗连续性及减少串扰?

- 2026-01-30锡膏在钢网上连续印刷多久需要回收添加新锡膏?有何注意事项?

- 2026-01-29怎么判断自己焊接的电路板能不能正常使用?

- 2026-01-28智能穿戴产品PCBA一站式服务:从柔性板(FPC)采购到整机装配的流程与成本

- 2026-01-27线路板加工厂必修课:从BGA封装看SMT工艺差距

- 2026-01-27PCBA代工代料加工是什么?PCBA代工代料包含哪些项目?

- 2026-01-26PCBA加工常用的电子元器件有哪些?

- 2026-01-26SMT加工必看!三防漆涂覆工艺全解析:刷与不刷的区别及选择技巧

- 2026-01-23为什么电子产品生产前需要PCBA打样?