多层印刷电路板如何制造?pcb多层板的制作流程(第一部分)

- 发表时间:2021-03-29 10:43:49

- 来源:pcb多层板

- 人气:917

这是系列文章的第一篇,我们将分享构成多层PCB制造过程的所有步骤,并在其中验证该过程比“制作影印件”更为复杂。

指导材料的制作和钻孔

在CAM处理之后(我已经在第一篇文章中谈到过),生产工程部准备了一份路线图,详细列出了制造PCB所需的每个步骤。还定义了其他变量或必要的特性,例如控制准则,特殊说明或每个过程所需的材料。

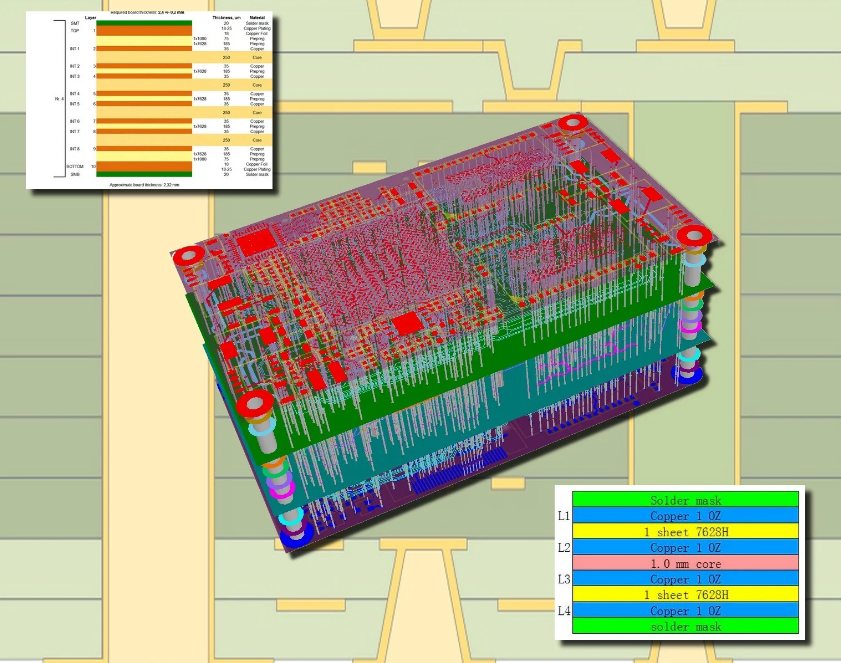

在第一个操作中,仓库经理准备必要的材料:将形成内部工作面的“核心”。“芯”的数量将取决于PCB形成的面数。一个20层的多层结构将需要9个核心(假设18个内表面)。为了促进对过程的理解,在本文中,我们将定义一个简单的四层多层的制造过程,因此我们将需要一个“芯”(两个内表面)。

如何制作多层PCB:准备材料

制造商使用适合其工艺的定制面板尺寸,尽管为了优化其使用并最大程度地降低成本,它们的尺寸通常是由一片材料的精确划分(一片片的四分之一,六分之一...)得出的。这些面板是预先切割的,尽管有时(当需要非标准尺寸时)制造商会购买板材并将其切成一定尺寸。

准备好的岩心,将它们带到钻孔机中;在下面的过程中,将需要使用所有的导向器和定位孔来使型芯居中。

层压-绝缘-干膜显影(内部饰面)

芯线经过表面清洁过程。最常见的一种是化学微攻击,将板剥离以去除氧化和表面有机碎片。磁芯进入无尘室(一个清洁的空间,保持在轻微的超压和20?C的恒定温度/ 50%的相对湿度下),并经过层压工艺,在该工艺中,光敏膜(干膜)粘附在两个铜面上。

在经过短暂的稳定膜等待时间之后,芯材开始干透膜。以前,已将两个具有内部面布局的光碟放置在两个可移动的结构或“框架”上并居中放置,这可以通过摄像头在两个面之间实现完美配准。机器移动框架,直到在光刻胶和印版之间实现最佳的统计调整为止。

在照相日晒过程中,版图被转移到干膜上。当内表面的光刻胶以负片成膜时(轨迹是透明的,其余的是黑色的),光会聚合并硬化透明区域(轨迹),从而使条带受到未聚合膜的保护。

尽管在洁净室中很难造成导致印版错误的污染,但是建议在每次曝光后用由粘合材料制成的辊子清洁光版胶,该胶辊会捕获可能粘附在光版胶上的所有杂质。 。

再一次,在干膜的短暂稳定期之后,将聚酯薄膜(粘附在干膜上的塑料,在处理过程中保护日晒图像)去除,并暴露出日晒过程中的非聚合区域,构成零件的部分它受到保护。

然后,我们将获得一张图纸,其中我们已经可以看到电路的内部布局。

在干膜显影后,检查一些面板以查看过程质量是否足够。到目前为止,任何故障都是可以恢复的,因此,这种检查超出了可取的范围。

铜版画-干膜剥离

在雕刻线中,铜通过减法腐蚀,而腐蚀不会腐蚀干膜保护的区域。它是通过水平输送管线中的化学侵蚀(通常是氨溶液)进行的。由于蚀刻过程的质量将取决于这两个因素,因此可以连续自动地控制溶液的密度和铜含量。这样,将避免诸如过度攻击(导致音轨调整)或缺乏攻击(导致导体之间的铜岛和短路)之类的缺陷。

随后,干膜剥离工艺将去除保留保护连接的膜,从而使内表面完全限定。

通常,铜蚀刻和干膜剥离工艺形成一条连续线。

自动光学检查(AOI)

磁芯经过AOI机器以检测切割,磁道宽度减小或短路。通常可以借助可用的放大镜在同一台机器上修理短裤。除在极少数情况下以及经过咨询和接受后,客户可以通过使用铜或金电缆的电弧焊来恢复线路,因此通常会涉及到对电路进行剔除。

在制造多层PCB的过程中进行自动光学检查

有时,对于非常复杂的多层,内表面在带有活动尖端的机器(飞行探针测试仪)中进行电气测试,并带有特殊的夹紧机构,可以在电气测试过程中正确地夹紧铁心(请注意,许多铁心都是不厚于一张纸)

氧化作用

在电AOI测试过程中,经常对铜进行很多操作。必须去除表面上的任何氧化或有机残留物,在包含至少一个脱脂模块的生产线中完美清洁板。之后,这些板立即经过氧化过程以施加氧化层,根据化学制造商的不同,该氧化层可以是黑色或棕色。

如何制作多层PCB:氧化工艺

建议通过适度烘烤约一小时,以除去芯子在过程中可能积聚的水分。

现在呢?

到目前为止,构建多层PCB的第一步。在下一篇文章(即将发布)中,我们将继续定义以下过程,在双面制造过程中这些过程是95%常见的。

【上一篇:】如何使用 OrCAD 设计直流电路

【下一篇:】如何将DFM原理应用于PCB

- 2025-02-20深圳SMT贴片加工如何计算报价?

- 2026-02-05贴片机吸嘴日常保养:多久清洗一次?磨损到什么程度必须更换?

- 2026-02-04AOI的基本原理与设备构成是什么?

- 2026-02-02针对高速信号板,SMT加工中如何控制阻抗连续性及减少串扰?

- 2026-01-30锡膏在钢网上连续印刷多久需要回收添加新锡膏?有何注意事项?

- 2026-01-29怎么判断自己焊接的电路板能不能正常使用?

- 2026-01-28智能穿戴产品PCBA一站式服务:从柔性板(FPC)采购到整机装配的流程与成本

- 2026-01-27线路板加工厂必修课:从BGA封装看SMT工艺差距

- 2026-01-27PCBA代工代料加工是什么?PCBA代工代料包含哪些项目?

- 2026-01-26PCBA加工常用的电子元器件有哪些?